Fenêtres

Fenêtres

Fenêtres

Fenêtres

Fenêtres

Portes-fenêtres

Portes-fenêtres

Portes-fenêtres

Portes-fenêtres

Portes-fenêtres

Baies vitrées

Baies vitrées

Baies vitrées

Baies vitrées

Baies vitrées

Portes d'entrée

Portes d'entrée

Portes d'entrée

Portes d'entrée

Portes d'entrée

Protections solaires

Protections solaires

Protections solaires

Protections solaires

Protections solaires

Portes de garage

Portes de garage

Portes de garage

Portes de garage

Portes de garage

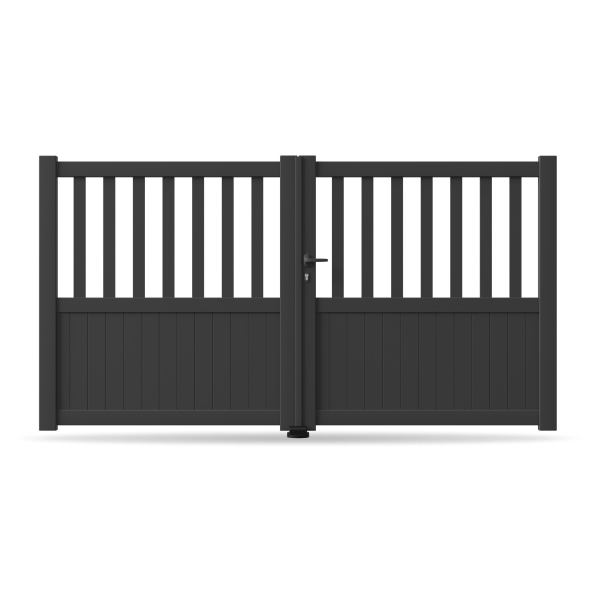

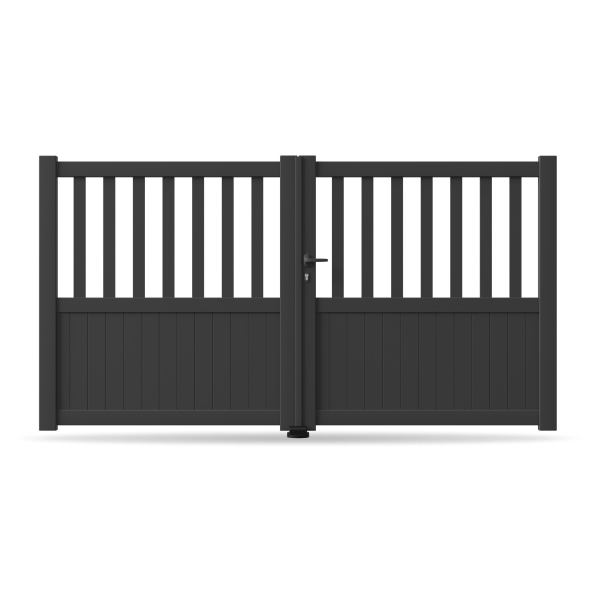

Clôtures et portails

Clôtures et portails

Clôtures et portails

Clôtures et portails

Clôtures et portails

M'identifier

Conseils gratuits